Kliniec i tłuczeń kluczowe kruszywa na podjazd, które warto łączyć dla trwałości

- Kliniec tworzy stabilniejszą i bardziej zwartą powierzchnię dzięki samoklinowaniu, co zapobiega powstawaniu kolein.

- Tłuczeń o grubszej frakcji zapewnia lepszy drenaż, co jest kluczowe na podmokłych lub gliniastych gruntach.

- Ceny obu kruszyw są zbliżone, ale ostateczny koszt zależy w dużej mierze od odległości od kopalni i transportu.

- Najlepszym i najtrwalszym rozwiązaniem jest warstwowe zastosowanie obu materiałów: tłuczeń na podbudowę, a kliniec na warstwy stabilizujące i wierzchnią.

- Każdą warstwę kruszywa należy starannie zagęścić mechanicznie, a pod spód zastosować geowłókninę, aby zapewnić stabilność i długowieczność podjazdu.

Wybór kruszywa na podjazd: kliniec czy tłuczeń?

Dlaczego właściwy wybór kruszywa to fundament trwałego podjazdu?

Z mojego doświadczenia wiem, że decyzja o wyborze kruszywa na podjazd jest absolutnie fundamentalna. To nie tylko kwestia estetyki, ale przede wszystkim trwałości i funkcjonalności na lata. Odpowiednio dobrany materiał wpływa na stabilność nawierzchni, skuteczność drenażu, odporność na obciążenia dynamiczne (np. ciężar samochodów) oraz, co równie ważne, na koszty eksploatacji i ewentualnych napraw w przyszłości. Błędy na tym etapie mogą skutkować osiadaniem, powstawaniem kolein czy problemami z odprowadzaniem wody.Na pierwszy rzut oka podobne, w praktyce zupełnie inne: poznaj głównych bohaterów

Zanim zagłębimy się w szczegółowe porównanie, warto jasno określić, czym właściwie jest tłuczeń i kliniec. Tłuczeń to kruszywo łamane, charakteryzujące się nieregularnymi, ostrymi krawędziami i chropowatą powierzchnią. Powstaje w wyniku mechanicznego kruszenia skał. Na podjazdy najczęściej stosuje się frakcje 31,5-63 mm (idealne na dolną warstwę nośną) oraz 8-31,5 mm (na warstwę wyrównującą). Jego struktura pozwala na efektywne odprowadzanie wody.

Z kolei kliniec to również kruszywo łamane, ale o nieco drobniejszej frakcji, zazwyczaj od 4 mm do 31,5 mm. Jego kluczową cechą jest zdolność do tzw. samoklinowania. Oznacza to, że po odpowiednim zagęszczeniu poszczególne ziarna klinują się wzajemnie, tworząc bardzo stabilną, zwartą i nośną powierzchnię. To właśnie ta właściwość sprawia, że kliniec jest tak ceniony w budownictwie drogowym.

Tłuczeń i kliniec: szczegółowe porównanie właściwości

Aby ułatwić Ci podjęcie decyzji, przygotowałem szczegółowe zestawienie kluczowych właściwości obu kruszyw. Pamiętaj, że ostateczny wybór często zależy od specyfiki Twojego gruntu i oczekiwań.

| Cecha | Tłuczeń vs. Kliniec |

|---|---|

| Stabilność i nośność | Kliniec, dzięki zdolności do samoklinowania, tworzy po zagęszczeniu bardziej jednolitą i stabilną nawierzchnię, skutecznie zapobiegając powstawaniu kolein. Tłuczeń o grubszej frakcji jest mniej zwarty. |

| Drenaż i przepuszczalność wody | Tłuczeń o grubszej frakcji (np. 31,5-63 mm) zapewnia lepszy drenaż i efektywniejsze odprowadzanie wody opadowej, co jest kluczowe na gruntach gliniastych i słabo przepuszczalnych. Kliniec jest bardziej zwarty, więc jego przepuszczalność jest mniejsza. |

| Łatwość układania | Tłuczeń jest zazwyczaj łatwiejszy do rozplantowania na dużych powierzchniach ze względu na swoją frakcję. Kliniec wymaga bardziej starannego profilowania i zagęszczania, aby osiągnąć optymalną stabilność. |

| Estetyka (wygląd) | Kwestia subiektywna. Tłuczeń daje bardziej "naturalny", surowy wygląd, z widocznymi, większymi kamieniami. Kliniec tworzy gładszą, bardziej jednolitą i zwartą powierzchnię. |

| Orientacyjne koszty (za tonę) | Ceny są bardzo zmienne i zależą od regionu i kopalni, ale generalnie ceny klińca i tłucznia są zbliżone (np. 50-100 zł netto za tonę). Kluczowym czynnikiem kosztowym jest transport im dalej od kopalni, tym drożej. Zawsze warto porównywać oferty lokalnych dostawców. |

Kiedy tłuczeń sprawdzi się najlepiej na podjeździe?

Tłuczeń, choć często niedoceniany, ma swoje specyficzne zastosowania, w których sprawdza się doskonale. Z mojego doświadczenia wynika, że jest to materiał o ogromnym potencjale, zwłaszcza w kontekście warstw podbudowy.

Podjazd na podmokłym lub gliniastym terenie: rola drenażu jest kluczowa

Jeśli masz do czynienia z podmokłym lub gliniastym gruntem, gdzie problemem jest zalegająca woda, tłuczeń o grubszej frakcji (np. 31,5-63 mm) jest moim zdaniem niezastąpiony. Jego struktura z większymi przestrzeniami między ziarnami zapewnia doskonałe właściwości drenażowe. Skutecznie odprowadza wodę opadową, zapobiegając jej gromadzeniu się w podbudowie i chroniąc podjazd przed nasiąkaniem i późniejszymi uszkodzeniami mrozowymi. To fundament stabilności w trudnych warunkach gruntowych.

Budowa warstwy nośnej: dlaczego gruba frakcja tłucznia to najlepszy start?

Gruby tłuczeń, zwłaszcza w frakcji 31,5-63 mm, jest idealnym materiałem na dolną warstwę podbudowy. Zazwyczaj układam go na grubość 20-30 cm. Jego rola jest dwojaka: po pierwsze, zapewnia wstępną nośność, rozkładając obciążenia na większą powierzchnię gruntu rodzimego. Po drugie, jak już wspomniałem, tworzy efektywny drenaż. To właśnie ta warstwa stanowi solidny fundament, na którym opiera się cała konstrukcja podjazdu, gwarantując jego długowieczność.

Podjazd tymczasowy lub o małym natężeniu ruchu: gdzie można szukać oszczędności?

W niektórych sytuacjach zastosowanie samego tłucznia, zwłaszcza na wierzchnią warstwę, może być ekonomicznym i wystarczającym rozwiązaniem. Mam tu na myśli przede wszystkim podjazdy tymczasowe, drogi dojazdowe o bardzo małym natężeniu ruchu, np. do działki rekreacyjnej, czy mniej wymagające projekty, gdzie budżet jest ograniczony. Choć nie zapewni on takiej stabilności jak kliniec, dla sporadycznego użytkowania i przy niższych wymaganiach estetycznych, tłuczeń może okazać się dobrym kompromisem.

Kiedy kliniec to idealny wybór dla Twojego podjazdu?

Kliniec to kruszywo, które w wielu aspektach przewyższa tłuczeń, zwłaszcza jeśli zależy nam na wysokiej jakości i trwałości nawierzchni. Jego unikalne właściwości sprawiają, że jest niezastąpiony w kluczowych warstwach podjazdu.

Ostatnia, idealnie równa warstwa: jak uzyskać zwartą i komfortową nawierzchnię?

Jeśli marzysz o podjeździe, po którym łatwo i komfortowo się poruszać, a koła samochodów nie zapadają się w luźnym kruszywie, to kliniec (frakcja 4-31,5 mm) jest najlepszym materiałem na wierzchnią warstwę. Dzięki zdolności do samoklinowania, po solidnym zagęszczeniu tworzy on zwartą, równą i bardzo stabilną nawierzchnię. To właśnie kliniec sprawia, że podjazd jest estetyczny i przyjemny w użytkowaniu. Warto pamiętać, że grys, choć często mylony z klińcem, jest zazwyczaj drobniejszy (np. 2-8 mm, 8-16 mm) i lepiej sprawdza się na ścieżkach pieszych lub w celach dekoracyjnych, a nie jako główna warstwa nośna podjazdu.

Stromy podjazd: które kruszywo zapewni lepszą przyczepność i stabilność?

Na stromych podjazdach wyzwanie stanowi nie tylko stabilność, ale i przyczepność. Tutaj kliniec zdecydowanie wygrywa z tłuczniem. Jego zdolność do klinowania się ziaren minimalizuje ryzyko osuwania się materiału pod wpływem grawitacji czy nacisku kół. Zapewnia to znacznie lepszą przyczepność i bezpieczeństwo, co jest kluczowe, zwłaszcza w trudnych warunkach pogodowych. Tłuczeń, ze względu na luźniejszą strukturę, na stromym podjeździe mógłby łatwo migrować.

Przeczytaj również: Cena tony kruszywa na podjazd: Jak oszacować koszty i zaoszczędzić?

Naprawa i wyrównywanie istniejącego podjazdu: skuteczne łatanie dziur i kolein

Kliniec to także doskonały materiał do bieżącej konserwacji i naprawy istniejących podjazdów. Jeśli borykasz się z dziurami, koleinami czy nierównościami, kliniec może okazać się Twoim sprzymierzeńcem. Dzięki swoim właściwościom samoklinującym, skutecznie wypełnia ubytki i tworzy stabilną łatę, która dobrze łączy się z istniejącą nawierzchnią. Po zagęszczeniu taka naprawa jest trwała i estetyczna, przywracając podjazdowi dawną funkcjonalność.

Połącz siły kruszyw: jak budować podjazd warstwa po warstwie?

Z mojego wieloletniego doświadczenia wynika, że najlepszym i najbardziej trwałym rozwiązaniem dla podjazdu z kruszywa nie jest wybór "albo kliniec, albo tłuczeń", lecz sprytne połączenie obu materiałów w warstwowej konstrukcji. To podejście maksymalizuje ich zalety, tworząc podjazd, który sprosta nawet intensywnemu użytkowaniu.

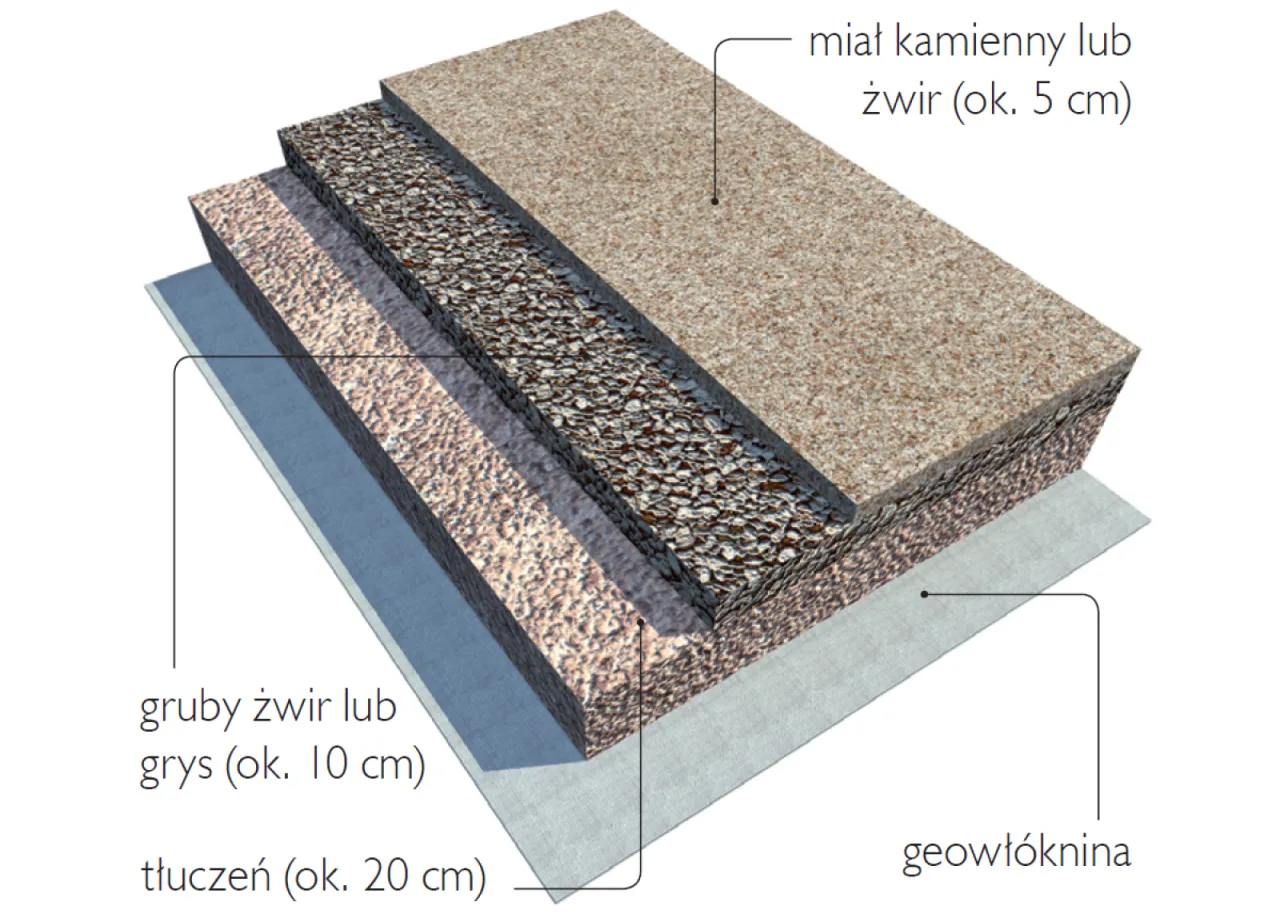

Oto profesjonalny schemat budowy podjazdu warstwa po warstwie:

- Warstwa dolna (podbudowa): Zaczynamy od grubego tłucznia (frakcja 31,5-63 mm). Układamy go na grubość 20-30 cm. Jego główną funkcją jest zapewnienie doskonałego drenażu, co jest kluczowe dla odprowadzania wody, oraz wstępnej nośności, rozkładając obciążenia na grunt rodzimy.

- Warstwa środkowa (wyrównawczo-nośna): Na tłuczeń kładziemy warstwę drobniejszego tłucznia lub klińca (frakcja 8-31,5 mm) o grubości około 10-15 cm. Ta warstwa ma za zadanie stabilizować podbudowę i przygotować grunt pod warstwę wierzchnią.

- Warstwa wierzchnia (użytkowa): Na sam koniec stosujemy drobny kliniec (frakcja 4-31,5 mm). To on tworzy równą, zwartą i wygodną do poruszania się nawierzchnię. Jeśli zależy nam na dodatkowej estetyce, zamiast klińca można zastosować grys (np. 2-8 mm, 8-16 mm), pamiętając jednak, że jest on mniej stabilny pod kołami samochodów.

Budowa podjazdu z kruszywa: praktyczny przewodnik krok po kroku

Nawet najlepsze kruszywo nie spełni swojej funkcji, jeśli podjazd zostanie wykonany nieprawidłowo. Dlatego tak ważne jest przestrzeganie kilku kluczowych zasad. Jako Jakub Kaczmarek, zawsze podkreślam znaczenie staranności na każdym etapie.

-

Krok 1: Korytowanie i przygotowanie gruntu.

Pierwszym i absolutnie kluczowym krokiem jest odpowiednie korytowanie, czyli wykonanie wykopu pod podjazd. Musimy kopać na głębokość odpowiadającą sumie grubości wszystkich warstw kruszywa plus ewentualna warstwa piasku stabilizującego. Niezwykle ważne jest usunięcie humusu (ziemi urodzajnej), ponieważ jest to warstwa niestabilna, która pod wpływem obciążeń ulegałaby osiadaniu, prowadząc do deformacji podjazdu. Dno wykopu powinno być wyrównane i odpowiednio wyprofilowane ze spadkami, aby zapewnić prawidłowe odprowadzanie wody.

-

Krok 2: Rola geowłókniny.

Po przygotowaniu gruntu, na dno wykopu należy wyłożyć geowłókninę. To element, którego nie wolno pomijać! Geowłóknina pełni kilka funkcji: przede wszystkim zapobiega mieszaniu się kruszywa z gruntem rodzimym, co mogłoby prowadzić do utraty nośności i osiadania. Dodatkowo, ogranicza wzrost chwastów, które mogłyby przebijać się przez nawierzchnię. Ułożona prawidłowo, znacznie wydłuża żywotność podjazdu.

-

Krok 3: Układanie i zagęszczanie poszczególnych warstw.

Każdą warstwę kruszywa od tłucznia po kliniec należy układać sukcesywnie i co najważniejsze, starannie zagęszczać mechanicznie. Do tego celu używamy zagęszczarki płytowej. Zagęszczanie jest absolutnie kluczowe dla zapewnienia stabilności i uniknięcia późniejszego osiadania podjazdu. Kruszywo powinno być zagęszczane warstwami o grubości nie większej niż 15-20 cm, a każda warstwa powinna być odpowiednio nawilżona przed zagęszczeniem, co ułatwia proces klinowania się ziaren.

-

Najczęstsze błędy wykonawcze.

Z mojego doświadczenia wynika, że najczęstsze błędy, które prowadzą do problemów z podjazdem, to: brak zagęszczania (lub niewystarczające zagęszczanie), pominięcie geowłókniny, zastosowanie niewłaściwych frakcji kruszywa (np. zbyt drobnego na podbudowę), oraz brak spadków, co skutkuje zaleganiem wody. Pamiętajmy, że podjazd to inwestycja na lata, dlatego warto poświęcić czas i uwagę na każdy etap jego budowy.