Planowanie budowy podjazdu to coś więcej niż tylko wybór odpowiedniego kruszywa czy kostki. To przede wszystkim precyzyjne obliczenia, które są fundamentem każdego trwałego i estetycznego projektu. Z mojego doświadczenia wiem, że dokładne określenie ilości potrzebnego żwiru czy innego kruszywa to klucz do sukcesu. Pozwala to nie tylko na znaczące oszczędności czasu i pieniędzy, ale przede wszystkim gwarantuje, że podjazd będzie służył przez lata, bez niechcianych niespodzianek w postaci osiadania czy pęknięć. W tym artykule pokażę Ci krok po kroku, jak to zrobić, uwzględniając wszystkie kluczowe zmienne.

Jak obliczyć ilość żwiru na podjazd kluczowe wzory i porady praktyczne

- Podstawą jest wzór: Objętość (m³) = Długość (m) × Szerokość (m) × Grubość (m).

- Należy uwzględnić współczynnik zagęszczenia, zamawiając o 20-30% więcej kruszywa niż wynika z obliczonej objętości docelowej.

- Objętość w m³ przelicza się na wagę w tonach, mnożąc przez gęstość nasypową kruszywa (np. 1,7 t/m³).

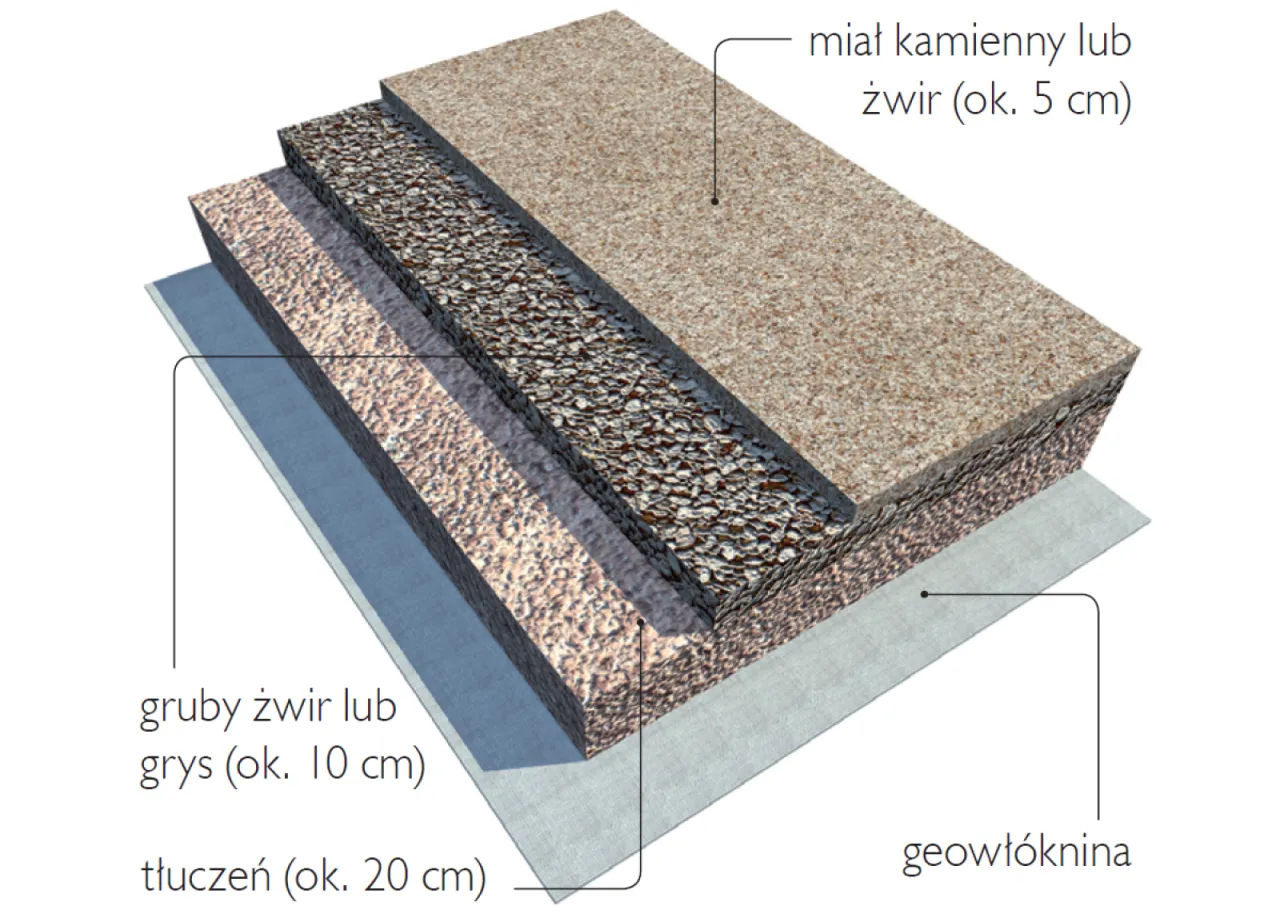

- Typowa grubość podjazdu dla samochodów osobowych to 20-30 cm, składająca się z warstwy nośnej, klinującej i wierzchniej.

- Na podbudowę najlepiej stosować kruszywa łamane (tłuczeń, kliniec), unikając żwiru rzecznego.

- Kluczowe dla trwałości jest również korytowanie i zastosowanie geowłókniny.

Precyzyjne obliczenie żwiru fundament trwałego podjazdu

Dokładne obliczenia ilości kruszywa to podstawa, która pozwala uniknąć wielu problemów. Z moich obserwacji wynika, że najczęstszym błędem jest zamawianie "na oko", co prowadzi do dwóch scenariuszy: albo marnujemy pieniądze na nadmiar materiału, który trzeba później składować lub utylizować, ponosząc dodatkowe koszty transportu, albo co gorsza brakuje nam kruszywa w trakcie prac. To z kolei generuje niepotrzebne opóźnienia, stres i konieczność ponownego domawiania oraz transportu, co zawsze wiąże się z wyższymi kosztami jednostkowymi.Prawidłowo zaprojektowana i wykonana podbudowa z odpowiednią ilością kruszywa to gwarancja stabilności podjazdu. Kiedy warstwy kruszywa są odpowiednio dobrane i zagęszczone, tworzą solidną bazę, która zapobiega osiadaniu, powstawaniu kolein i pęknięć nawierzchni. To właśnie zagęszczenie jest kluczowe sprawia, że ziarna kruszywa klinują się ze sobą, tworząc zwartą i odporną na obciążenia strukturę.

Posiadanie precyzyjnych danych o potrzebnej ilości kruszywa to także atut w komunikacji z dostawcami. Wiedząc dokładnie, ile materiału potrzebujesz, możesz efektywniej negocjować ceny i uniknąć nieporozumień. To przekłada się na płynny przebieg projektu, bez niepotrzebnych przestojów i dodatkowych wydatków, co jest niezwykle ważne w każdym przedsięwzięciu budowlanym.

Obliczanie ilości żwiru na podjazd przewodnik krok po kroku

Pierwszym krokiem jest precyzyjne zmierzenie długości i szerokości planowanego podjazdu. Użyj miarki i zapisz wymiary w metrach. Na przykład, jeśli Twój podjazd ma 10 metrów długości i 5 metrów szerokości, jego powierzchnia wynosi 10 m × 5 m = 50 m². To proste, ale fundamentalne obliczenie, od którego zależą dalsze kroki.

Następnie musisz określić łączną grubość podjazdu. To zależy od jego przeznaczenia czy będzie służył tylko samochodom osobowym, czy też cięższym pojazdom. Zazwyczaj dla osobówek zaleca się grubość 20-30 cm, natomiast dla cięższych pojazdów nawet 40-50 cm. Standardowo podjazd składa się z kilku warstw, z których każda ma swoją funkcję:- Podbudowa (dolna warstwa): Zwykle 15-20 cm grubego kruszywa, które stanowi główną warstwę nośną.

- Warstwa wyrównująca/klinująca: Około 5-10 cm drobniejszego kruszywa, które wypełnia puste przestrzenie i stabilizuje podbudowę.

- Warstwa wierzchnia (użytkowa/dekoracyjna): Zazwyczaj około 5 cm, stanowiąca estetyczne wykończenie.

Mając te dane, możesz zastosować podstawowy wzór na objętość: Objętość (m³) = Długość (m) × Szerokość (m) × Grubość (m). Pamiętaj, aby grubość warstw wyrazić w metrach (np. 20 cm to 0,2 m). Dla podjazdu o powierzchni 100 m² i łącznej grubości warstw 20 cm (0,2 m), objętość docelowa wynosiłaby 100 m² × 0,2 m = 20 m³. To jest objętość, jaką kruszywo zajmie po ułożeniu i zagęszczeniu.

Współczynnik zagęszczenia klucz do prawidłowych obliczeń

Wiele osób zapomina o bardzo ważnym aspekcie zagęszczaniu kruszywa. Kiedy rozłożymy kruszywo i będziemy je ubijać (np. zagęszczarką płytową), jego objętość zmniejszy się. Dzieje się tak, ponieważ ziarna kruszywa układają się ciaśniej, eliminując puste przestrzenie między nimi. To naturalny proces, który zapewnia stabilność podjazdu, ale jednocześnie oznacza, że potrzebujemy więcej materiału, niż wynika z "suchej" objętości.

Aby uwzględnić ten efekt, obliczoną objętość docelową należy pomnożyć przez tzw. współczynnik zagęszczenia. Zazwyczaj przyjmuje się wartość od 1,2 do 1,3. Oznacza to, że musisz zamówić o 20% do 30% więcej materiału, niż wynika z początkowych obliczeń. To kluczowa zasada, której przestrzeganie uchroni Cię przed niedoborem kruszywa.Rozwińmy nasz przykład: dla podjazdu o powierzchni 100 m² i łącznej grubości warstw 20 cm, obliczyliśmy objętość docelową na 20 m³. Teraz, uwzględniając współczynnik zagęszczenia, przyjmijmy ostrożnie 1,3. Wtedy realnie musimy zamówić 20 m³ × 1,3 = 26 m³ kruszywa. Jak widzisz, różnica jest znacząca i pominięcie tego kroku może skutkować koniecznością domawiania materiału.

Przeliczanie objętości kruszywa na wagę

Kruszywo jest zazwyczaj sprzedawane w tonach, a nie w metrach sześciennych. Dlatego, po obliczeniu potrzebnej objętości w m³, musisz przeliczyć ją na wagę. Do tego służy parametr zwany gęstością nasypową kruszywa, który określa wagę jednego metra sześciennego danego materiału. Wartość ta różni się w zależności od rodzaju i frakcji kruszywa, a także od stopnia jego wilgotności.

Poniżej przedstawiam uśrednione wartości gęstości nasypowej dla popularnych kruszyw w Polsce:

| Rodzaj kruszywa | Gęstość nasypowa (t/m³) |

|---|---|

| Żwir/mieszanki | 1,7 - 1,8 |

| Kliniec/tłuczeń | 1,5 - 1,7 |

| Żwir (uśredniona wartość) | 1,68 |

Kontynuując nasz przykład: potrzebujemy 26 m³ kruszywa po uwzględnieniu zagęszczenia. Przyjmijmy średnią gęstość nasypową dla żwiru/mieszanek na poziomie 1,7 t/m³. Aby przeliczyć objętość na wagę, wykonujemy proste mnożenie: 26 m³ × 1,7 t/m³ = 44,2 tony. To jest finalna ilość kruszywa, którą powinieneś zamówić u dostawcy. Zawsze warto dopytać dostawcę o dokładną gęstość nasypową oferowanego przez niego kruszywa, aby mieć pewność co do obliczeń.

Dobór kruszywa na podjazd warstwa po warstwie

Wybór odpowiedniego kruszywa na każdą warstwę podjazdu jest tak samo ważny, jak precyzyjne obliczenia. Na podbudowę, czyli dolną warstwę, idealnie nadaje się tłuczeń o frakcji 31-63 mm lub gruby kliniec. Kruszywa te, dzięki swoim ostrym krawędziom, doskonale się klinują, tworząc stabilną i odporną na obciążenia warstwę. Zapewniają również odpowiedni drenaż, co jest kluczowe dla odprowadzania wody i zapobiegania uszkodzeniom mrozowym.

Na warstwę wyrównującą lub klinującą, która ma za zadanie wypełnić puste przestrzenie w podbudowie i zwiększyć jej spójność, stosuje się kruszywo o drobniejszej frakcji, np. kliniec 4-31 mm. Jego zadaniem jest stworzenie bardziej zwartej struktury, która będzie stanowiła stabilne podłoże dla warstwy wierzchniej.

Warstwa wierzchnia, czyli użytkowa i dekoracyjna, wymaga kruszywa o jeszcze drobniejszej frakcji, np. grys 8-16 mm lub 2-8 mm. Tutaj poza funkcjonalnością liczy się również estetyka kolor i faktura kruszywa mogą znacząco wpłynąć na wygląd całego podjazdu. Z mojego doświadczenia wiem, że najlepszym wyborem są kruszywa łamane, takie jak granitowe, bazaltowe czy dolomitowe. Ich ostre krawędzie doskonale się klinują, tworząc stabilną i trwałą powierzchnię, która nie będzie się łatwo przemieszczać pod kołami samochodów.Ważne jest, aby unikać stosowania żwiru rzecznego (otoczaka) do warstw konstrukcyjnych podjazdu. Jego zaokrąglone ziarna słabo się klinują, co prowadzi do niestabilności i łatwego przemieszczania się materiału. Podjazd wykonany z otoczaków będzie mniej trwały, bardziej podatny na osiadanie i powstawanie kolein, a także trudniejszy w utrzymaniu.

Unikaj tych błędów przy budowie podjazdu

Podczas budowy podjazdu, nawet przy precyzyjnych obliczeniach, łatwo o błędy, które mogą zniweczyć cały wysiłek. Jednym z najczęstszych jest pominięcie korytowania, czyli usunięcia wierzchniej warstwy gruntu, oraz nieułożenie geowłókniny. Korytowanie zapewnia stabilne podłoże, a geowłóknina pełni dwie kluczowe funkcje: separuje kruszywo od gruntu, zapobiegając mieszaniu się warstw, oraz hamuje wzrost chwastów. Pominięcie tych kroków prowadzi do osiadania podjazdu, szybkiego zniszczenia struktury i konieczności kosztownych napraw.

Innym powszechnym błędem, o którym już wspominałem, jest zamawianie kruszywa "na oko" bez uwzględnienia współczynnika zagęszczenia. To niemal pewna droga do niedoboru materiału w trakcie prac, co generuje dodatkowe koszty związane z domawianiem i transportem, a także niepotrzebne opóźnienia w realizacji projektu. Zawsze pamiętaj o dodaniu tych 20-30% do obliczonej objętości.

Na koniec, błędem, który często widuję, jest użycie niewłaściwej frakcji kruszywa na poszczególne warstwy. Stosowanie zbyt drobnego kruszywa na podbudowę lub, co gorsza, otoczaków zamiast kruszyw łamanych, negatywnie wpływa na stabilność, drenaż i ogólną trwałość podjazdu. Każda warstwa ma swoje specyficzne wymagania i tylko ich spełnienie gwarantuje, że podjazd będzie solidny i odporny na lata użytkowania.